流程制造项目案例:奔腾漆

企业简介

山东奔腾漆业股份有限公司始建于1985年,座落在孔孟之乡孟子故里——邹城市,总占地236211.81平方米,公司引进先进设备和技术,拥有高标准车间四座,研发中心按照国家级实验室规划设计,仓储全面自动化。奔腾现已成为集研发、生产、销售、危化集运、涂装于一体的现代化涂料企业。

多年来,奔腾漆业肩负“振兴民族涂料、造福人类社会”的企业使命,秉承“绿色创新、高效卓越、厚德礼贤、和合致远”的企业理念,立足国内,放眼全球,精心研制开发高质量、高性能产品——水漆、重防腐漆、树脂等优质产品。依托优异的产品质量、良好的品牌形象及专业的技术服务,公司不断发展壮大,现已形成10多个大类、500多种产品,销售网络覆盖全国,并随“一路一带“辐射10多个国家和地区,先后与国内外众多知名企业建立了良好的合作关系。

作为国家级高新技术企业,公司与多所知名院校和科研院所深入开展前瞻性、多领域的技术合作,技术研发水平一直居于行业前沿,多项技术和产品通过国家及省级验收,在业内率先通过了质量管理体系认证、环境管理体系认证、国家强制性产品认证及中国环境标志产品认证。

企业坚守孟子“仁者无敌”的崇高思想,坚持德才兼备的用人原则,高度重视人才引进和培养提升,积极倡导“爱国爱家爱企、拼搏进取奉献”的职工价值追求,致力于为员工提供广阔的事业舞台,铸就了深厚独特的企业文化。现有员工五百余人,其中专业技术人员一百多名。

凭着奔腾人的创业观念和不懈努力,使得公司形象和产品质量日益升级并卓越超群。面对涂料市场的日益成熟和国际化趋势,奔腾人有实力与信心接受每一次挑战,共同塑造中国涂料行业的民族品牌。

数智化转型动因

奔腾股份主要产品系列和分类

1、丰富的产品线和复杂的产品组合给奔腾股份的管理带来一定困难。上系统前,客服部接受客户订单后,根据业务员转发的微信、邮件、传真等资料,整理成excel表订单给计划部排产,稍有差错就会造成订单延误和产品积压。涂料产品保质期短、花色繁多,误做的产品短期内如卖不出去就造成双重损失。

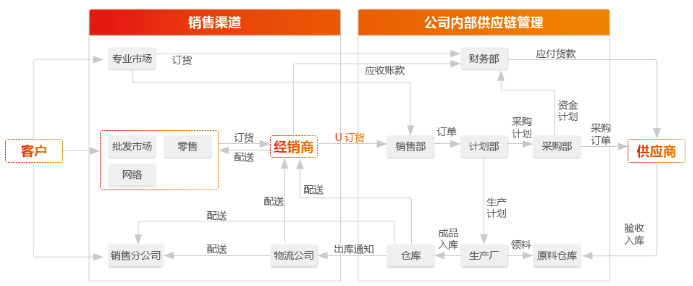

2、奔腾股份的U8+系统建设,涵盖了企业从销售接单,到安排计划、组织生产,过程物料控制,订单备货监控、发运执行,财务核算等全流程。

在营销接单方面上,借助互联网创新思维搭建了企业订货平台。通过U订货接受来自各地经销商的订单,下载到销售管理模块执行,数据全程不落地,订单信息的准确性比之前提高了一个数量级。

3、为保持领先的市场响应速度,实现“三天交货”,在生产计划方面需要快速反应。奔腾股份采取多层计划管理,分别计算半成品和成品计划;每天执行两次排产运算,对客户定制产品的计划进行预先锁定,然后将标准产品的计划进行合并。既保持个性化定制的灵活性,又实现了产品批量的提升、降低了损耗。

4、生产执行环节,散漆生产实行技术部逐批审核配方,根据需求微调,终审后到各车间执行。车间对于生产计划的执行,实行条码驱动的作业指导书管理,按单配料,扫码投料。单据、物料、货位都实行二维码管理,智能手持终端现场作业,实现了几乎零差错、零延时。

涂料行业关键物料和配方信息的保密是非常重要的工作。通过系统字段级权限,物料分级管控,安排专人收货,启用条码标识等手段进行实现物料代码管理。

5、在物料代码保密的基础上,内部物料管理用智能条码终端扫码办理收发、移库业务,扫描时系统自动校验料号,杜绝差错。

6、车间收到制漆生产订单后,打印作业指导书和拣货任务单,物料的流动就开始了。作业指导书用于车间生产执行和扫码投料,拣货任务单用于仓库配料和直送工位。工位线边仓由车间管理,暂存一个生产批次的物料。拣货任务单经过定制开发实现了货位拣货指引,在实施代码加密的前提下,能够让配料员快速找到到物料的存放位置。

从灌装车间开始成品管理,灌装后现场通过便携式打印机输出《产品入库单》。根据产品的计划来源不同,由客户订单产生的灌装任务送往订单专属备货区;由备货计划生产的产品送到常规库存备货区。在订单备货区,按客户订单进行摆货入托。常规备货区,按产品类别指定上架货位。

7、订单备货区和常规备货区之间的库存调度任务,通过客户订单预留/释放情况自动产生。仓库入库、摆货、拣选实现移动化、条码化、可视化、智能化。油漆和树脂的生产通常会用到一些罐车运输的液体材料,这些溶剂类物料的管理重点主要在于入厂检验和计量管理上。

8、溶剂类物料依据采购订单收货,通过U8+系统计量管理模块过磅。一次过磅产生毛重,报检后取样化验,质量合格的允许卸货。然后空车上磅过皮重。两次过磅产生的净重写入采购模块,形成到货单的实收数量。采购流程内嵌计量管理,大宗物料进场省时省力,减少人为干预。

数智化价值:

通过用友U8+系统的实施,助力奔腾股份全面、准确、实时掌握企业日常经营情况,各部门信息共享降低了沟通成本。供需矛盾得到的很大程度缓解。企业在不增加人员的情况下,连续两年保持20%以上的业绩增长!

1、项目成功克服了配方保密和上ERP系统的矛盾,借助全面条码应用实现了原材料代码加密以及批次追溯。

2、生产任务执行数据透明、流程固化,加快了尾漆余料的处理速度,上线初期企业产能在爬坡,尾漆和刷机溶剂逐月减少!

3、利用MRP排产体系帮助企业缩短订单交付周期,降低了在制品库存,全面提升了企业的经营绩效!

下表是奔腾股份实施U8+系统的经济效益分析:

|

评价指标 |

上线前 |

上线后 |

产生效益 |

|

计划下达次数 |

1天1次 |

1天2次 |

订单投产时间缩短50% |

|

产品3天交货率 |

65% |

80% |

月增加收入200万 |

|

库存管理维度 |

按存货 |

存货+批号+货位 |

防投料差错,减少报废损失30万/年 |

|

订单备货情况 |

1天,需每天现场盘点备货区 |

实时,查询销售订单库存 |

降低沟通成本15万/年 |

|

尾漆余料库存 |

逐渐增加 |

逐渐减少,6个月减少40% |

盘活资金96万 |

|

批次质量追溯 |

无法追踪物料批次 |

实时朔源 |

挽回质量损失100万/年 |

|

成本核算效率 |

3天 |

4小时 |

提升效率83% |